- 软件下载

- 说明书

- 视频教程

- 帮助文档

一、功能简介

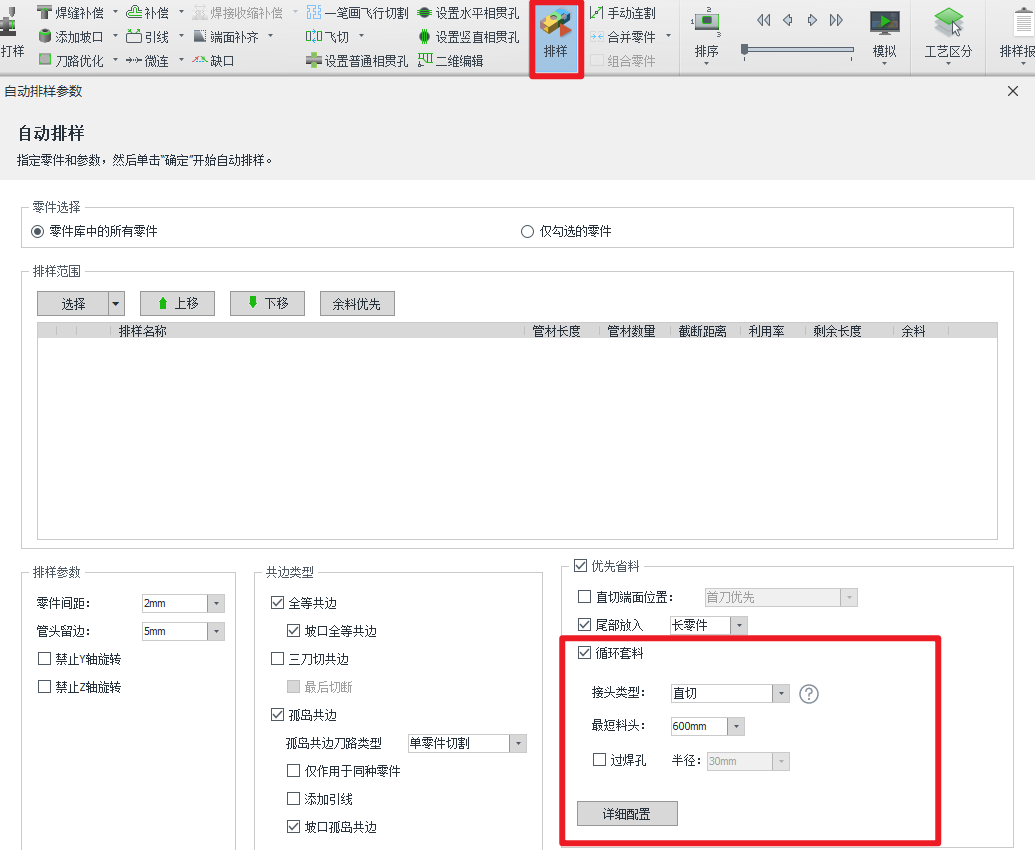

当管材余料可以利用,但不足以将完整的长零件放入时,可使用【循环套料】功能,在排样时将长零件自动裁断,将裁断的短零件排入余料内。

待切割完后将短零件重新焊起来,来提高管材利用率。此外,该功能不仅可以提升利用率,还可以自动打标零件编号和焊接标志,方便后道工序对接。

二、使用方法

1.权限相关

从1.47版本开始,TubesT 支持循环套料。使用前请先《查看版本》并 升级软件 。

此外,循环套料是钢构版专属功能,升级后排样界面若没有循环套料的选项,需要先领取或开启权限。

(注:型钢版自动默认配置,无需领取)

2.通用参数讲解

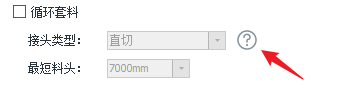

(1)接头类型:即零件被裁断时,接头处是什么形状。

注: 软件中鼠标悬浮至后面的小问号即可看到对应的接头样式及常用参数示意图或讲解。

下表是基于TubesT25V4版本的支持情况,若与下表不符,请 升级软件 至最新版。

| 管型 | 参数 | 直切 | 中心Z形 | 边缘Z形 | 斜切 | V形 |

| H钢 | 过焊孔 | √ | √ | √ | √ | |

| 无坡口 | √ | √ | √ | √ | √ | |

| 双侧-V-外坡 | √ | √ | √ | |||

| 双侧-V-内坡 | √ | √ | ||||

| 单侧-V-外坡 | √ | √ | √ | √ | ||

| 单侧-V-内坡 | √ | √ | √ | √ | ||

| 单侧-Y-外坡 | √ | √ | ||||

| 双侧-Y-外坡 | √ | √ | ||||

| 双侧-平行坡口 | √ | √ | ||||

| 单侧-平行坡口 | √ | √ | √ | √ | ||

| 拼接坡口 | √ | |||||

| L/C钢 | 过焊孔 | 可启用但不生效 | ||||

| 无坡口 | √ | √ | √ | |||

| 双侧-V-外坡 | √ | √ | ||||

| 双侧-V-内坡 | ||||||

| 单侧-V-外坡 | √ |

√ (仅槽钢) |

√ | |||

| 单侧-V-内坡 | ||||||

| 单侧-Y-外坡 | ||||||

| 双侧-Y-外坡 | ||||||

| 双侧-平行坡口 | ||||||

| 单侧-平行坡口 | ||||||

| 拼接坡口 | √ | |||||

|

封闭管型 (圆/方管等) |

过焊孔 | 可启用但不生效 | ||||

| 无坡口 | √ | √ | √ | |||

| 双侧-V-外坡 | √ | |||||

| 双侧-V-内坡 | ||||||

| 单侧-V-外坡 | √ | |||||

| 单侧-V-内坡 | ||||||

| 单侧-Y-外坡 | ||||||

| 双侧-Y-外坡 | ||||||

| 双侧-平行坡口 | ||||||

| 单侧-平行坡口 | ||||||

| 拼接坡口 | √ | |||||

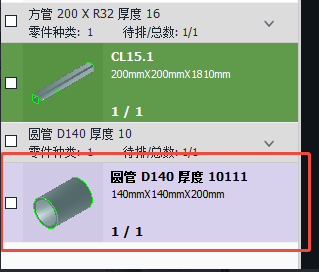

(2)最短料头:即裁断后的得到的短零件(也称料头)长度不可小于该值。若此处参数填写600 mm,则裁断后的零件长度一定≥ 600 mm。

(3)过焊孔:即在H钢接头处生成过焊孔,支持设置过焊孔半径和正面留根,也可在此勾选【过焊孔不封口】。

支持对【直切接头】、【中心Z形接头】和【斜切接头】生成过焊孔,25V4起支持对【边缘Z形】接头设置过焊孔,但该接头不支持设置过焊孔留根。

其他参数与【H钢端面刀路优化】中一致。

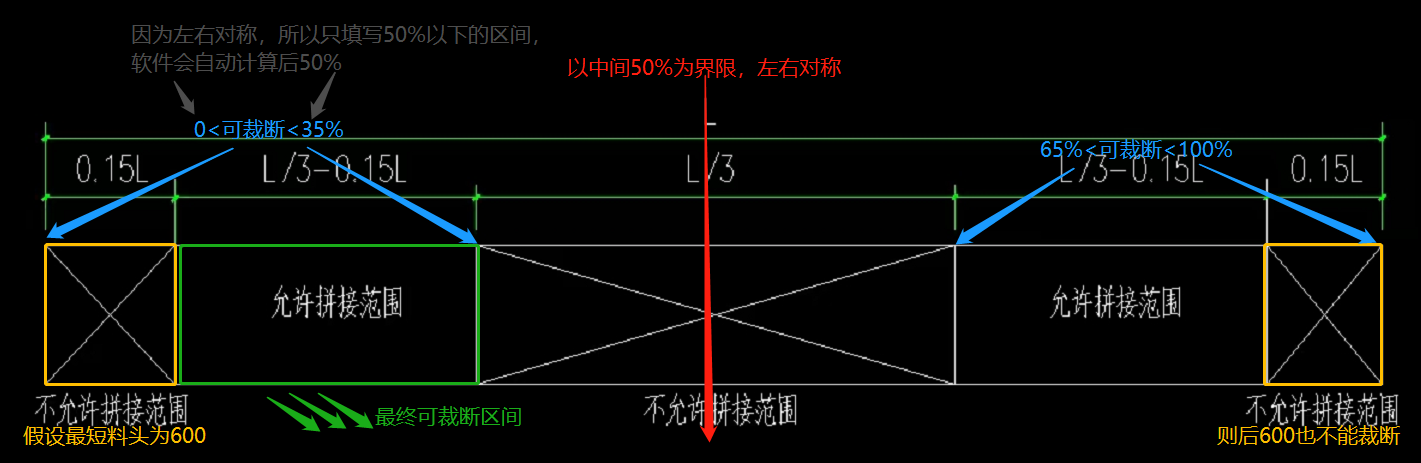

(4)焊接位置:即允许裁断的位置范围。

若此处填写 “0<焊接位置<0.35” ,则表示允许在从零件某一端起,在长度的35%的范围内允许裁断,可以避免在零件正中间裁断。

若此处填写 “0<焊接位置<0.5” ,则表示允许在从零件某一端起,在长度的50%的范围内允许裁断,即允许在零件正中间裁断。

(5)避开孔距:即裁断后端面距离孔的最小长度。

螺栓孔等孔洞不能被焊接,否则会影响下道工序的拼接装配,所以裁断位置要避开孔一定距离。

若此处填写20 mm,则表示裁断位置在离孔20 mm以外。

如下图是一个没有孔的零件,最短料头600 mm, “0<焊接位置<0.35” 时,零件的裁断情况。绿色框内是零件的可裁断区间。

零件的可裁断区间越大,可得到的短零件长度种类越多,可放入的余料种类就越多,就可能会越省料。

(6)限制裁断系数(TubesT 25V1.1,即1.61版本新功能):

1.61 版本优化了循环套料利用率。用新版本可得到更好的排样效果。并用【限制裁断系数】取代了【损耗率】。

若不勾选该项,则不对裁断总数做约束,会优先呈现最省料的结果。

若裁断系数填写2,则对裁断的零件总数做限制。会在兼顾利用率的同时,呈现出“裁断零件总数≤ 排样结果的管材数量*2”的结果。避免裁断次数过多。

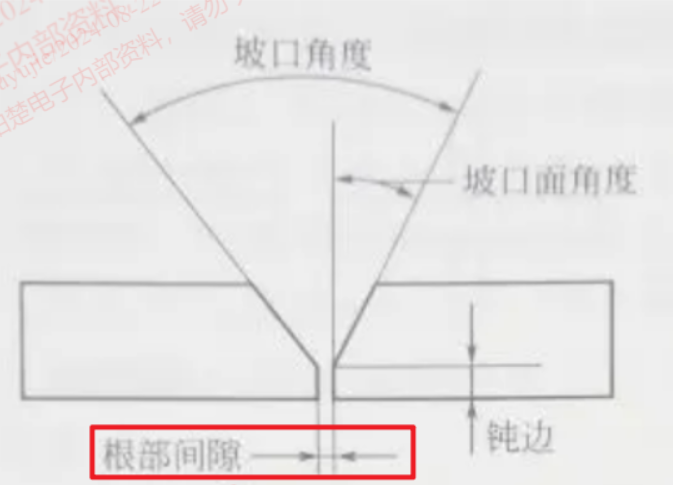

(7)根部间隙:焊接前在接头根部之间预留的空隙叫根部间隙,也称装配间隙。用于打底焊时能保证根部焊透。在软件里可通过设置根部间隙,来留出该值(即使料头变短),保证填充焊液后零件长度不变。

(8)坡口参数:若您是非坡口机可忽略该项,若您是坡口机,记得开启坡口权限。

各种接头的开坡情况上文表格已详细说明,下文主要以直切接头为例。

-

-

- 通用参数:

-

-

-

-

-

焊隙坡口:勾选焊隙坡口后可以编辑坡口相关参数,否则相关参数将置灰。

-

坡口类型:支持在翼板上开V坡或Y坡,区别在于Y坡有留根。

-

坡口位置:

-

单侧:即仅在接头其中一侧的零件翼板边缘开坡口,另一侧保留直切,在保证焊接强度的同时,节约了双边开坡的时间成本。

-

-

-

-

-

-

-

-

-

-

-

双侧:接头两侧的零件翼板边缘都开坡口,焊接强度更强。

-

-

-

-

-

-

-

-

-

-

坡口方向:

-

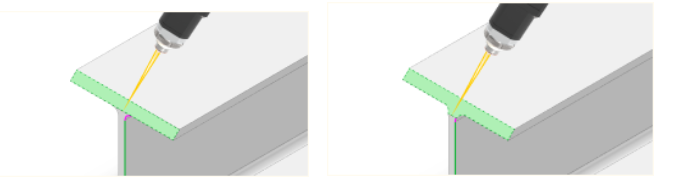

外坡口:即坡口的开口朝向管外,也称上坡口。

-

-

-

-

-

-

-

-

-

-

-

内坡口:即坡口的开口朝向管内,也称下坡口。从内侧填焊时,必须开过焊孔。

-

-

-

-

-

-

-

-

-

-

-

-

孤岛共边排样时,启用【坡口孤岛共边】,可以选择是否勾选【法向量不同刀路重合】。

-

-

-

-

-

-

-

-

-

-

-

-

平行坡口:当两侧翼板分别为同角度的内坡口和外坡口时,两条刀路平行,因此称为平行坡口。

-

-

-

-

-

-

-

-

-

- 坡口角度:焊隙坡口的坡口角度指的是坡口相对于切断线的偏移角度,如下图所示。

-

-

-

-

-

-

-

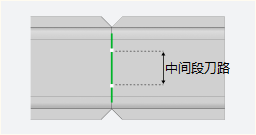

- 中间段刀路比例:当选择V上坡并勾选了【保留直切刀】/选择Y坡时,为了保证加工翼板坡口刀路时,零件不会提前掉落,所以会留一段最后切。所留中间段长度可根据【中间段刀路比例】进行设置。具体含义见下图。

-

-

-

-

-

-

V坡参数:

-

-

-

-

-

-

V上坡保留直切刀:在不同工艺下,对 <V上坡>刀路的要求不同。

-

-

若您的机器功率较高,只需要一刀坡口刀路就可以将零件切断,则无需勾选勾选;

-

若调试工艺后,发现仅一刀坡口刀无法将零件切断,可勾选该项,勾选后,V上坡的位置会多一刀直切刀来协助将零件切断;

-

-

-

-

-

-

-

-

-

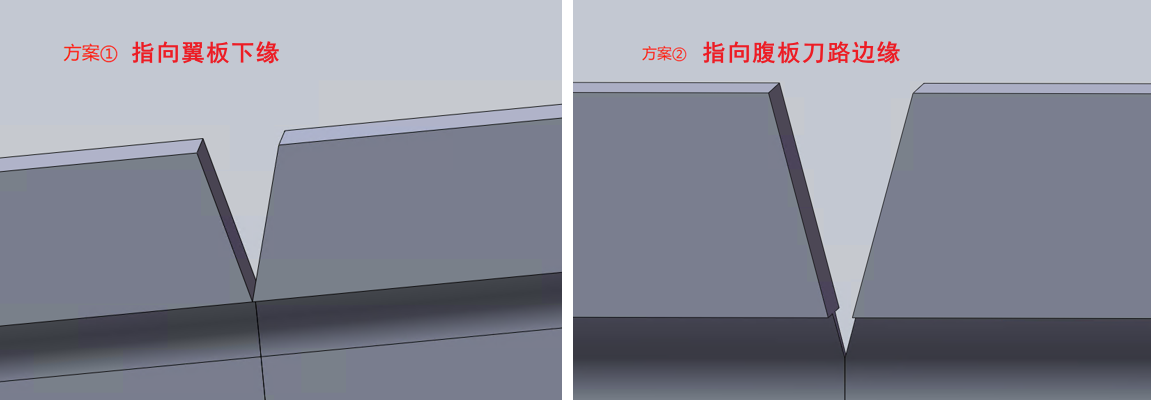

V坡刀路方案:两种方案刀路的起点和中点不同,均不会改变设置的坡口角度。初次切割、或没有特殊要求,推荐使用【指向翼板下缘】。

-

-

若存在V上坡R角处切不断的情况,可以选择重新选择:

-

【工艺区分】(调整工艺硬烧断)

-

或者下文【保留直切刀】(多切一刀)

-

或者选择另一种方案【指向腹板刀路边缘】(注意腹板R附近有很小的一块会多被多切)。

-

-

-

-

-

-

二者的区别是光能割到的位置不同,如下图,绿色位置即为光扫过的位置:

-

-

- Y坡参数:

-

-

-

-

- 留根高度:翼板根部的直切高度,也称钝边高度;

-

-

-

-

- 各接头特有参数:

-

-

-

-

-

端面补齐:自25V4起,非直切接头均支持端面补齐,便于B3卡盘拉料夹持,教程详见:TubesT-智能设置端面补齐。

-

缺口长度:中心Z形和边缘Z形接头的特有参数,指该接头的长度;

-

腹板对接余量:中心Z形接头特有参数,指将接头刀路从中心向翼板偏移,避免管材偏差导致无法拼接,最高设置为10mm;

-

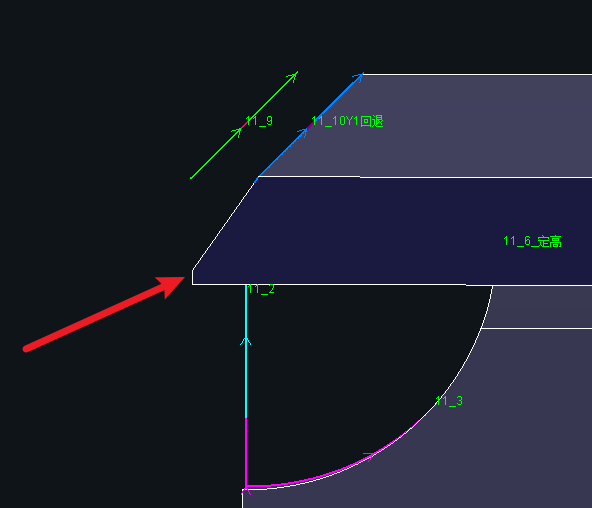

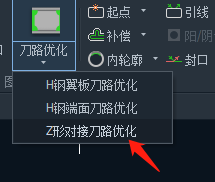

如果想在排样后对中心Z接头的腹板对接余量进行调整,可使用【Z形对接刀路优化】:

-

-

-

-

-

-

-

- 拼接坡口:斜切接头的特有坡口类型,勾选后接头处以默认的45度生成坡口法向量,并支持在此基础上开【焊隙坡口】,相关参数与上文相同;选择【无坡口】接头处则是直切法向量。

-

-

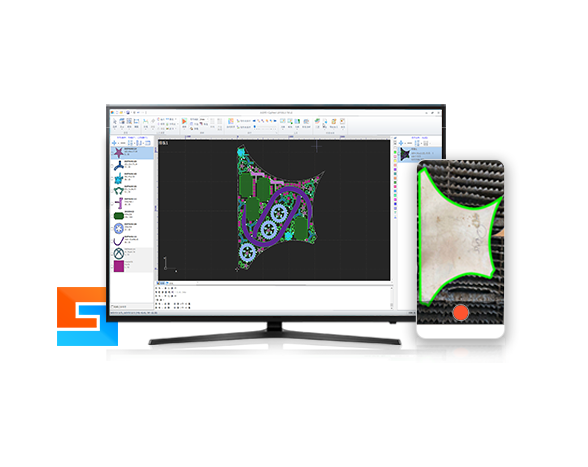

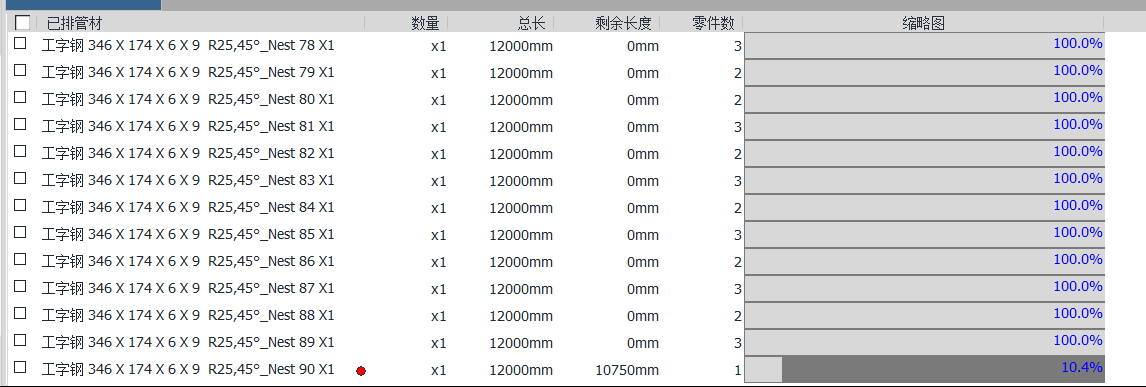

三、效果演示

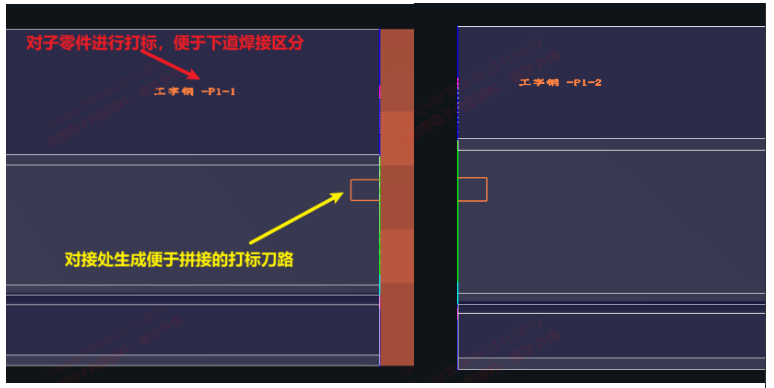

循环套料会自动对子零件(也称接头/料头)添加打标编号和标记,便于下道工序分辨焊接位置。

-

- 例如一个零件名为”工字钢”的零件裁断后,会生成一个名为“工字钢-P1-1”和另一个“工字钢-P1-2”的两个零件。

- 当零件上原本就有打标文字时,仅保留循环套料生成的打标字。

- 对接处会生成便于拼接的打标刀路,拼接时将两个打标刀路对齐,就是完整的零件了。

注意:目前循环套料仅支持100根管材内的计算。

若您是切管机用户(TubesT),需要咨询钢构功能的相关问题,或者希望钢构功能有其他优化,可以扫码加入钢构交流群。

注:若您是型钢机用户 (TubesT-H),直接点击软件右上角的“支持”功能,扫码关于界面左侧的二维码即可,无需进切管钢构群~